Ihre Vorteile

Für jede Ausbaustufe: Retrofit von Altanlagen, Umstieg von manuellen Anlagen auf Automatik und Neuanlagen in Zusammenarbeit mit Anlagenbauern.

Hohe Produktivität

Mehr Durchsatz, weniger Ressourcenverbrauch und höhere Anlagenverfügbarkeit.

Qualitätssicherung

Mit Protokollen, Warnhinweisen, integrierbaren Messgeräten und lückenloser Rückverfolgbarkeit bis zum Einzelteil wird nachweisbar und reproduzierbar.

IT – Sicherheit

ProGuard‑Hochverfügbarkeitsystem mit 2. Leitrechner und verschiedenen Notfallkonzepten, Notfall/Evakuierungskonzepte.

Zukunftsoffenheit

Skalierbar von einfacher Anlagenlogik bis zur anspruchsvollen Prozessführung.

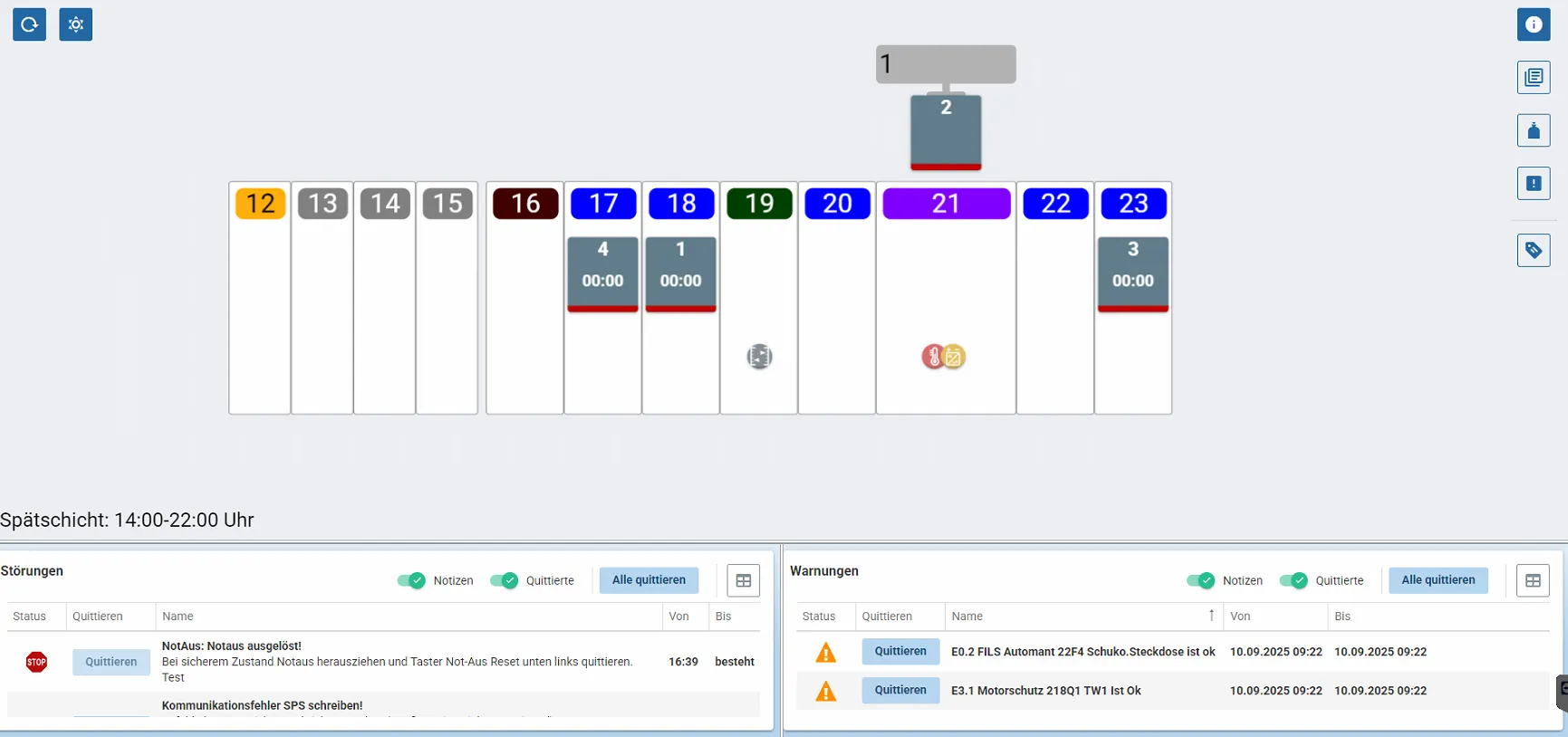

Transparenz & Kontrolle

Echtzeit-Status, Kennzahlen und Ereignisprotokolle – damit Sie sofort sehen, was läuft und wo Handlungsbedarf entsteht.

Skalierbarkeit

Erweiterbar im Betrieb: Neue Bäder, Stationen, Transporte oder Anlagenbereiche integrieren – mit minimalem Umbauaufwand.

Rückverfolgbarkeit

Lückenlose Dokumentation von Programmen, Parametern und Ereignissen – für Audits, Kundenanforderungen und Reklamationssicherheit.

Bedienerfreundlichkeit

Klare Bedienoberflächen, geführte Abläufe und Rollenrechte – damit Prozesse sicher laufen, auch für ungelerntes Personal.

Hohe Verfügbarkeit

Frühwarnungen, Diagnosefunktionen, schneller Support rund um die Uhr und Updateservice reduzieren Ausfälle.

Prozesssicherheit

Definierte Rezepte, klare Grenzwerte und Fehlermeldung – für reproduzierbare Qualität, weniger Ausschuss und Sicherheit in jeder Schicht.

Im Detail – Steuerungslogiken

Die Galvaniksteuerung ProGal ist ein offenes und variables System ganz im Sinne von Industrie 4.0. Über unsere intelligente Simulationssoftware konfigurieren wir auf der Basis eines digitalen Zwillings die für Sie passende Steuerungslogik.

Zeit-Weg-Diagramm basiert

Bei klar definierten Prozessabläufen können die Wege der Transportwagen fest hinterlegt werden. Das schränkt zwar die Flexibilität der Anlage ein, sichert aber eine hohe Produktivität und Planbarkeit.

Dynamisierte Zeit-Weg-Diagramme

Müssen besondere Prozesszeiten erfüllt bzw. verschiedene Prozesse miteinander gemischt werden, ist das Zeit-Weg-Diagramm in Echtzeit optimierbar. Prozess- und Toleranzzeiten sind damit trotz Mischung der Programmabläufe garantiert.

Freie – flexible Optimierung

Es ist problemlos möglich, die enorme Vielfalt der Prozessparameter, die bei jedem Warenträger variieren können, durch unsere freie Optimierung abzubilden. Diese erlauben den maximal möglichen Durchsatz unter Einhaltung aller Prozessvorgaben.

Stop & Go

Wenn die Anlage ein Glied einer Produktionskette ist und z.B. der Durchsatz bei einer der folgenden Anlagen angepasst werden muss, ist die Stop & Go-Funktion die erste Wahl. Hier wird der gesamte Prozess in mehrere Abschnitte aufgeteilt.

Hybridlösung

In bestimmten Fällen stellt sich bei der Analyse eine Kombination der verschiedenen Steuerungslogiken als der beste Lösungsweg heraus. So ist ein Wechsel des Steuerungsmodells auch während der Produktion problemlos möglich.

Sie können frei wählen, die Steuerungslogik zu einem späteren Zeitpunkt verändern oder weitere Bausteine hinzunehmen.

Technische Fakten

Einsatz der Siemens-SPS (S7/TIA) zur direkten Steuerung der Feldebene

Ansteuerung und Überwachung verschiedenster Peripheriegeräte

ERP-Anbindung für Prozessoptimierung und smarten Informationsfluss

Client-Server-Technologie für stabile Produktion

Mehrplatzfähigkeit / Bedientermininals / Tablets / Smartphones

Kontinuierliche Weiterentwicklung der Software